新闻中心

2014年7月22日,“数字未来”DigitalFUTURE Shanghai2014展览成功举办。该展览展示了为期三周的上海“数字未来”暑期设计工作营系列学术活动的最终成果,让大家看到了机器人智能进化的更多可能。

上海“数字未来”暑期设计工作营由同济大学建筑与城规学院主办,同济大学建筑设计研究院、上海同济城市规划设计院和德稻教育协办。从2011年开始,“数字未来”DigitalFUTURE Shanghai已经成功举办了四届,由同济大学建筑与城规学院的袁烽副教授组织策划,旨在通过数字研习班(Computation Workshop)、建造工作营(Fabrication Workshop)、国际会议和最终成果展的系列教学和学术活动,在数字设计的教学实践和国际交流合作上进行积极的探索。以下是来自建造工作营中的一些作品展示。

今年的工作营以“基于结构性能的机器人建造”(Robotic Fabrication Based on Structural Performance)为主题,主要关注机器人砖构、机器人木构、机器人仿生结构打印、机器人金属加工、机器人气模和3D混凝土非线性建筑打印等议题。

参与此次工作营的指导老师有来自哈佛大学设计学院的Panagiotis Michalatos和苏麒、密歇根大学的Matiasdel Campo和Sandra Manninger、同济大学的袁烽和苏运升、清华大学的于雷,还有来自墨尔本皇家理工大学的孟浩和南加州建筑学院的闫超。

展览开幕式合影

在为期一周的数字研习班的教学中,开展了Processing、Grasshopper、Maya、Kangaroo、MelScript、Millepede、Rhino和Kukaprc的数字化软件教学。在随后的两周中,50余学生分为7组,在指导老师的带领下,完成了7组作品,并在最终成果展上展出。

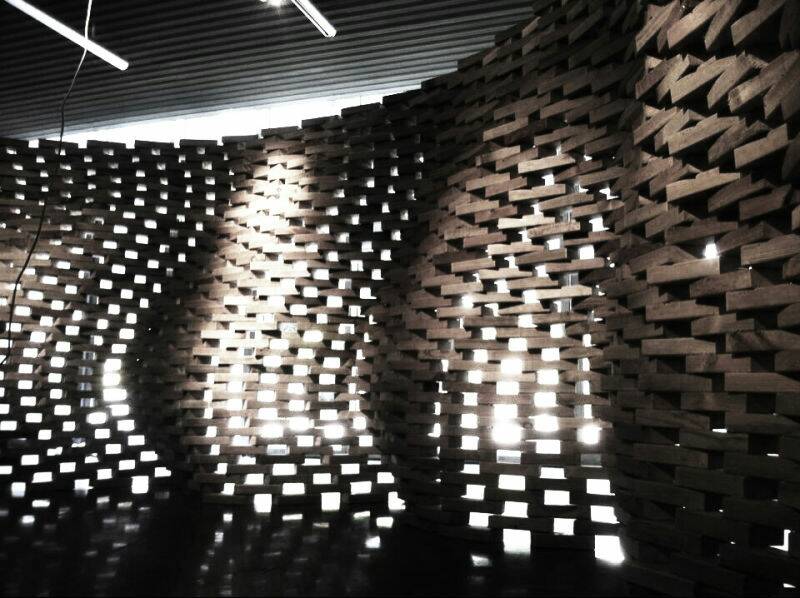

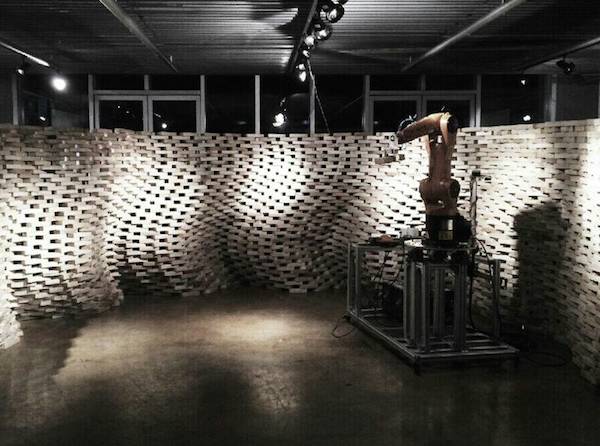

机器人砖构——

基于单元砖体均匀分布的材料特性改变砖体之间的连接方式及空间发展方向,突破了长久以来其由本身的形态刚性及结构受压特性所产生的空间结构极限。本项目通过砖体的形式文法生形以及墙体的结构性能优化,并通过遗传算法对产生结果进行优化筛选,使得砖这种古老材料在其本元意象的和传统做法中寻找结构性能上的更多可能性。机械臂的空间精准定位使得这种预设走向实际建造,由于空间和条件的局限而选定的分段搭建,在多段墙体连接后能够形成一段稳定连续而有具有强烈视觉冲击力的砖墙序列。与此同时机械臂工作站的综合性流水线工作模式,将设计师的性能优化设计与建造施工完美整合,完成基于结构性能的砖构。

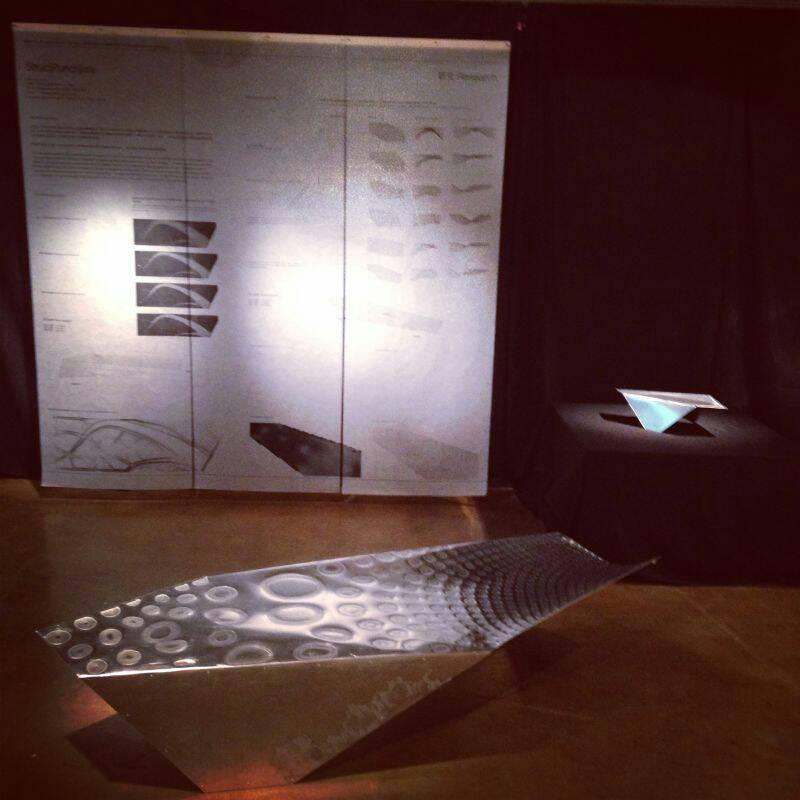

机器人金属加工——

板材为人们所见的轻与薄并非如我们想象的那样普通。在薄于一毫米的材料内的受力根据施力点的不同有着截然不同的结构表现。本项目用数字技术进行针对板材的拓扑计算和优化通过机器自动化转化为集美学和结构性能于一体的日常物品:桌子。一张完全不具备承重性能的薄铝板在经过机器敲击后达到了其在给定条件下的最佳结构性能。精准的机器加工赋予了我们设计师从数字模拟到实际施工的最完美的转换。所谓基于结构性能的机器建造。

机器人木构——

在长达数千年的中国传统木构建筑的发展历程中,大量的实践积累和总结产生了各式各样的构件,做法和尺度,从而形成了一套基于经验的庞大木构系统。本项目抽取了传统木构建筑中“檐椽”这一元素,希望通过新的结构性能模拟优化和机器人加工手段对这一传统元素的结构性能进行优化与重新演绎。《营造法式》中对檐椽的出挑比例有明确的规定,我们通过结构计算与优化软件对这一出挑比例进行了验算与优化,结合由三根杆件形成的基本的三角形自支撑单元,设计了一套新的结构体系。整个结构装置由七个单元组成,虽然这七个单元遵循同一种逻辑,但杆件的长度,倾斜角度和搭接位置各不相同,而机器人的精确加工能力能够很好的解决这些问题,使得本装置的结构意图得到完美呈现。

以上为第一组作品

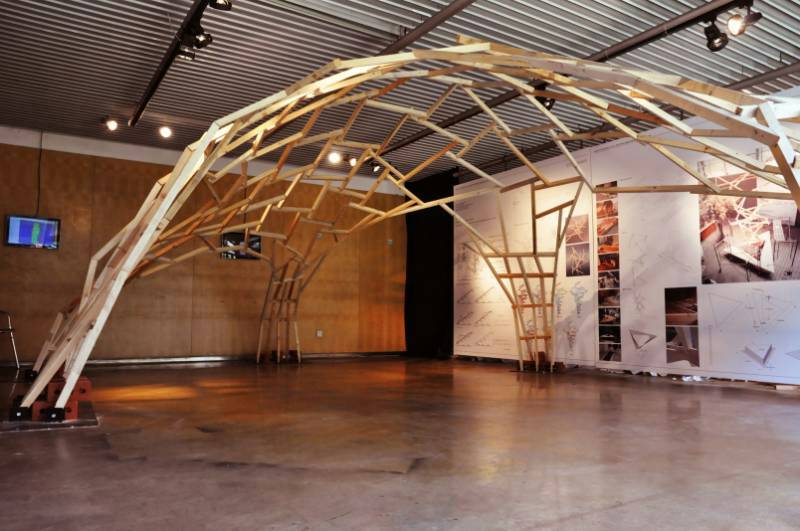

木构拱将中国传统木构与数字化建造技术结合。在三周时间中,通过数字化软件以及机器人加工技术,将拱形、互承结构和人工建造相结合,完整地表达了从设计概念到实际施工全过程。首先在研究传统木构之后,确定了基本的结构单元的形式。拱体的曲面通过受力分析软件犀牛拱(Rhino Vault)生成,而互承结构单元作为结构的整体附在拱形之上,使结构受力能仅仅通过自身的受力关系实现支撑。运用千足虫(millipede)对杆件受力进行了优化,分析了多种情况下的受力关系。并最终将其归为三类尺寸。本案使用了五轴机床对材料进行了加工。确保了每一根杆件的精确度,避免了加工误差累计对后期搭建的影响。节点的连接方式是沿着杆件方向用螺钉连接。互承结构创造两套网格体系,丰富了空间感受。

以上为第二组作品

机器人复合材料打印——

在本次同济建造营中,我们重点探索和测试了一种基于材料本身的自主建构方式。美国RPI以及来自密西根大学的Matias del Campo教授和Sandra Manninger教授一直在探索一种“无定型的建构系统”。诸如混凝土浇筑、真空成型和滚塑成型等建构系统依赖的均是一种自上而下的建构方式,在这一过程中,建构方式只是最终实现预想形态的一种工具;而自主建构依赖的却是一种自下而上的建构方式,多种作用因子会影响建构的过程,从而给结果带来诸多意外的属性和惊喜。在建造过程中,我们使用了一种基于机器人的反馈系统。机器人能够迅速结合塑料材料在竖直方向上的力生型并进行评估。这种技术通过一种偶然性建模达到最后的找型结果,提供了一种产生可供选择性的,运用第三方式来制造出优缺点均偶然性的二元模型的方法。这种偶然性正式我们此次运用在建造营中的找型方式。

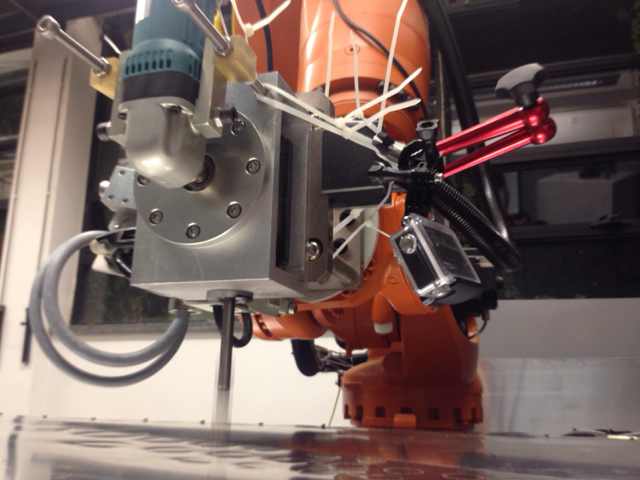

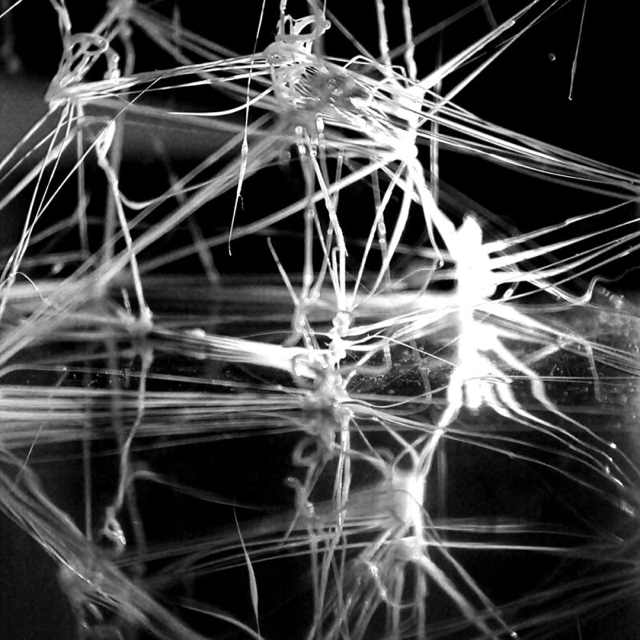

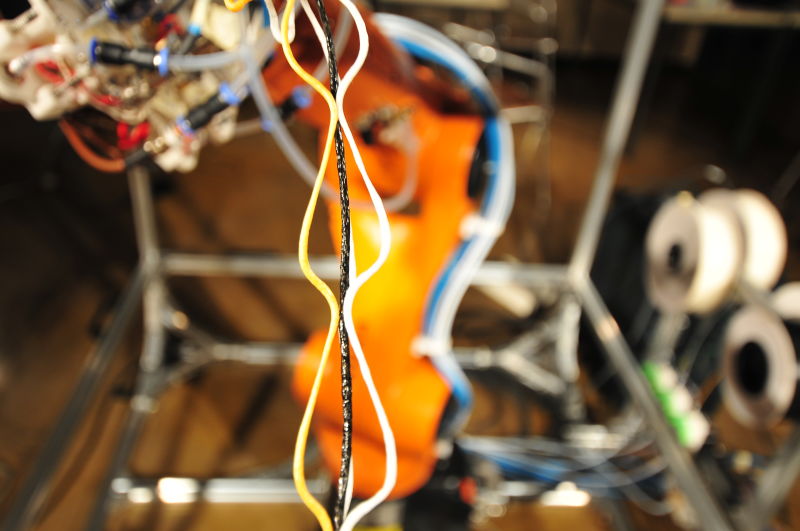

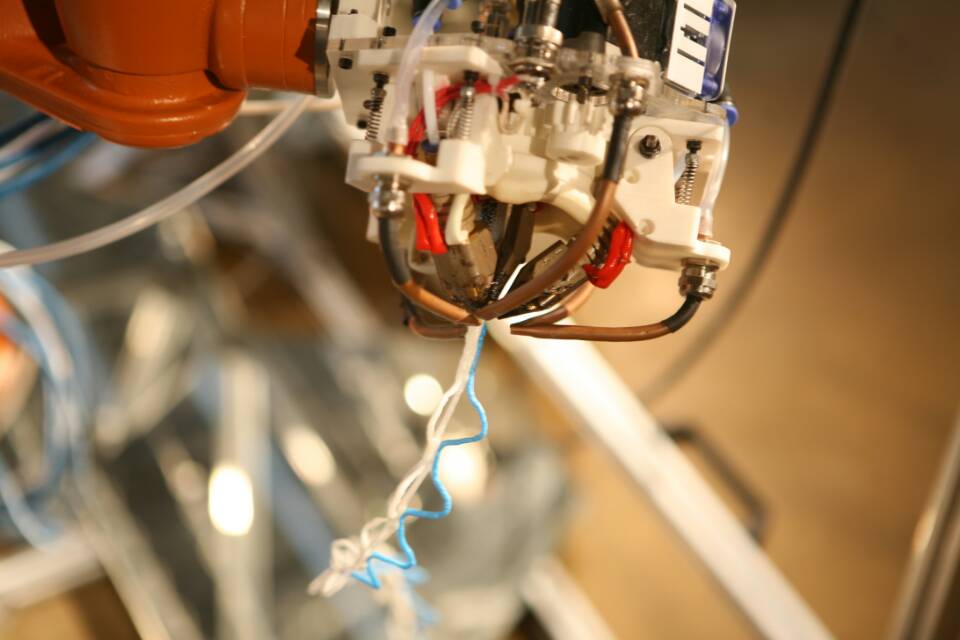

机器人仿生结构打印——

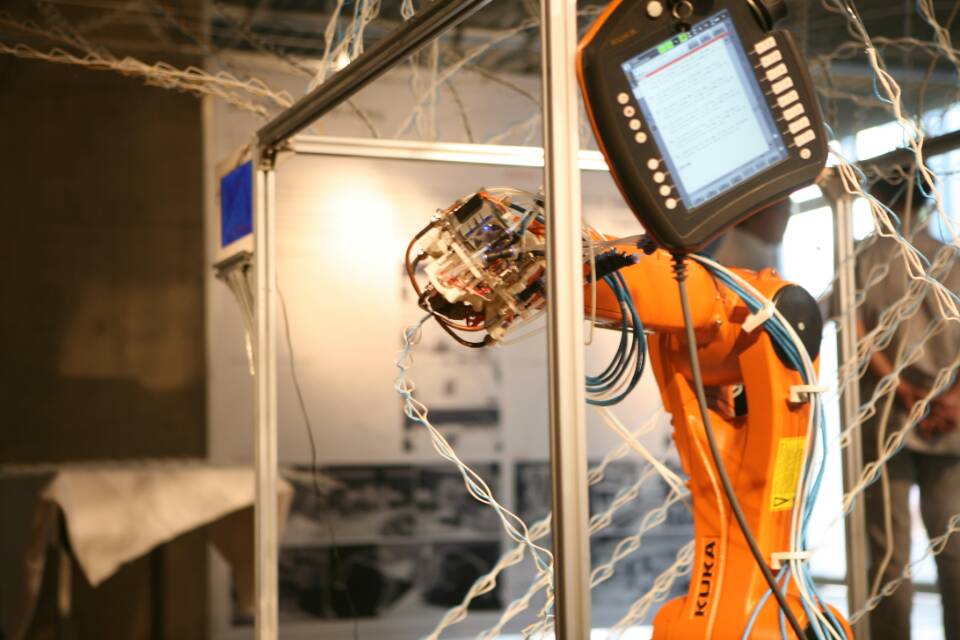

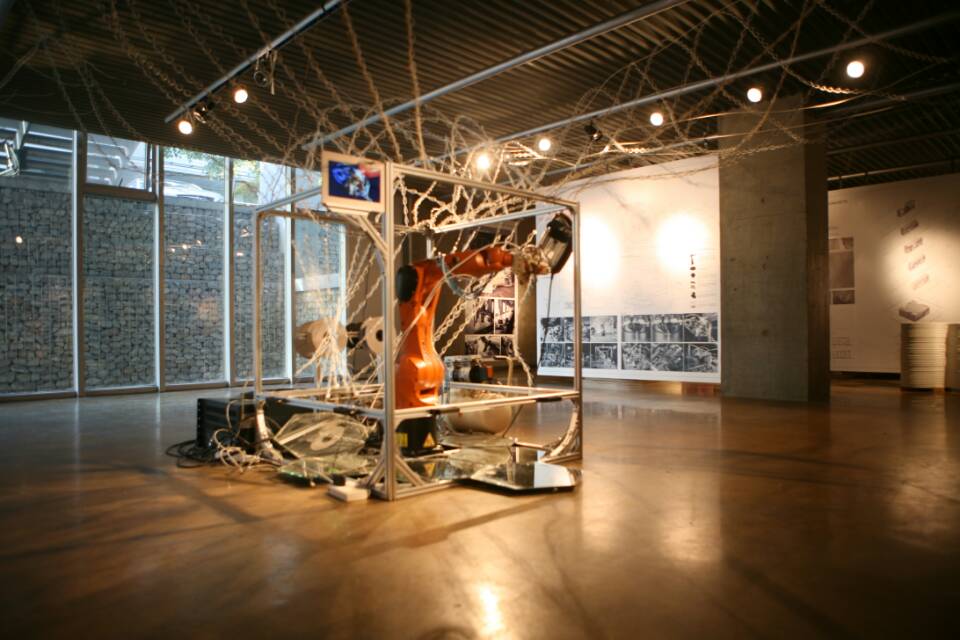

空间6D打印装置,是一项结合KUKA机器人与3D打印技术的创新。空间打印提供了3维成型的基础,6D指的是机器人的6轴,提供了灵活多变的打印路径。传统的3D打印方式依照水平切片打印,而后叠合形成整体模型,这个过程仅仅反映了模型的成型状态,并没有反映结构的自然生长与建构逻辑。本项目从仿生学的角度出发,学习了蜘蛛吐丝织网的建构过程:一种由一点开始,沿着结构路径生长出复杂空间的自然建构逻辑。我们对传统的打印设备进行了优化:利用KUKA机器臂承载打印工具头,可在空间中沿不同路径打印空间曲线。与此同时,打印工具头采取了可变的机械设计,4个打印喷头中,3个喷头可以规律性地一张一合,据此可以改变打印过程中线材定型时的截面形状,形成和蜘蛛丝类似、具有结构强度的线材。这些改动,与其说创新,不如说是回归:当机器臂大幅度运转、打印头一张一合、空间结构沿着3维路径慢慢生长时,正式机器技术向自然建构的回归。

机器人气模——

本次工作营的重点是从材料和模板两方面对混凝土薄壳建造工法进行了研究和探讨。

首先是模具技术:工业化时代的建造重点在通过使用同样的混凝土模具,从而降低建造成本,导致的结果即是现代主义建筑形成了一种大规模工业化复制的建构逻辑体系。科技的飞速发展和更新使得产品的个性化要求更为突出,对于建筑而言,如能大规模降低模板的成本,就可以实现大批量定制建造的需求。软性充气模具成本低,方便携带,可塑性强。利用软性模具内气体可调控的特点,可以将软性模具作为混凝土灌注过程中的支撑结构,完成小规模快速建造的需求。数控平裁机机器人的引入,使得精确高效构建各种丰富造型的软膜模具成为可能。

其次是材料方面;通过物理或化学发泡、加玻璃纤维或植物纤维、添加玻化微珠或陶粒等方法,进一步降低混凝土的自重,提高抗拉强度,尽可能的提高混凝土材料的保温隔热性能以及减轻重量;用最小的表面积和最少的材料获得最大的空间。

三维结构计算软件及参数化设计软件的配合,将表皮形制,包括内外膜形态,纹样以及连接属性和结构分析软件结合,从最初的结构生形,到选用不同材料和加强筋配置的结构模拟,再到多次计算反馈后的结构优化。在新材料新工法的支撑下,这样的建筑甚至还可以不断延展生长。